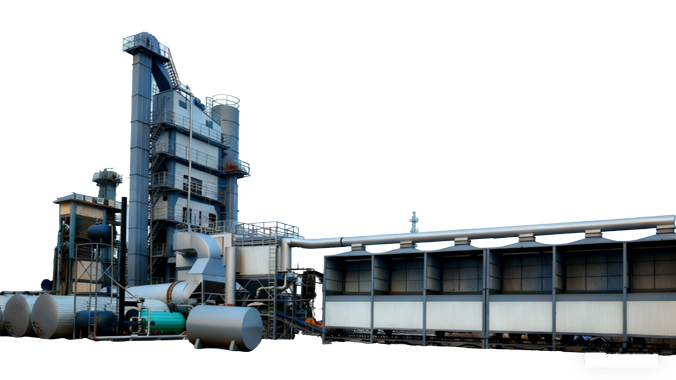

设备主要组成部分由以下系统构成

冷料供给系统:配料斗、给料机、集料皮带机。

烘干加热系统:干燥滚筒、燃烧器。

热料提升与筛分储存系统:提升机、振动筛、热料仓。

称量系统:骨料称、粉料称、沥青称。

搅拌系统:双卧轴强制式搅拌缸。

除尘系统:主引风机、重力除尘器、布袋除尘器。

粉料供给系统:粉罐、粉料提升机、螺旋输送机。

沥青供给系统:沥青罐、导热油炉、沥青泵。

成品料储存系统:成品料仓。

控制系统:全自动计算机控制系统,实现智能化、可视化生产。

环保封装:主楼封装、皮带机密封等。

这是其与传统设备的本质区别。环保技术贯穿于生产的每一个环节,主要围绕 “除尘、除烟、降噪、节能、回收” 五大核心。

1. 全流程粉尘控制

主除尘系统:采用一级重力除尘+二级高效布袋除尘器的组合。

一级重力除尘:去除烘干滚筒出口烟气中大部分粗颗粒粉尘。

二级布袋除尘:核心环保装置。通过数以千计的特制滤袋,捕捉微米级的细小粉尘,除尘效率高达99.9%以上,使排放浓度远低于国家环保标准(通常<20mg/m³)。

无尘化设计:骨料仓、粉料仓:采用全封闭结构,并配备脉冲除尘器,在投料时抑制粉尘外溢。

搅拌楼整体封装:将最容易产生粉尘的振动筛、热料仓、称量、搅拌缸等部分全部封闭在钢结构主楼内,形成“无尘车间”。

皮带输送机密封:所有输送皮带均加装防尘罩。

沥青烟处理:在沥青罐、改性沥青生产区等会产生沥青烟的地方,配备吸附、洗涤或焚烧装置,有效处理有害气体。

2. 沥青烟气高效处理

在搅拌缸放料口和成品料仓顶部,高温沥青混合料会释放出蓝色的“沥青烟”,其主要成分是烃类、苯并芘等有害物质。

处理技术:采用等离子光氧催化、静电捕捉、活性炭吸附等技术,将沥青烟中的油气和颗粒物进行分解和捕集,实现无异味、无可见烟排放。

3. 噪声综合治理

通过多种手段将厂界噪声控制在65分贝以下。

低噪声风机和电机:选用高效低噪型号。

隔声罩/隔声房:为主风机、空压机等主要噪声源加装隔声装置。

4. 能源节约与热回收

高效燃烧器:采用比例调节、低氮燃烧技术,燃料利用率高,氮氧化物排放低。

热回收系统:将布袋除尘器排出的高温净烟气(约100-120℃)引回烘干滚筒,作为助燃风再利用,可节省燃料3%-5%。

保温设计:对沥青管道、罐体、烘干滚筒进行高效保温,减少热量损失。

5. 沥青拌合站温拌技术与再生技术

温拌沥青技术:通过添加温拌剂或采用泡沫沥青等技术,使沥青混合料在较低温度(约130-140℃)下拌和与施工,相比传统热拌(160-180℃),能显著降低燃料消耗和烟气排放(约30%)。

厂拌热再生技术:这是最重要的环保特性之一。设备可以配备再生料添加系统,将回收的旧沥青路面材料(HRA)经过破碎、筛分后,按一定比例(通常可达30%-50%)与新骨料、新沥青一同加热搅拌,生产出新的沥青混合料。

环保效益:极大减少了废弃料对土地的占用和环境污染,节约了不可再生的石料和沥青资源。

经济效益:显著降低了原材料成本。

优势总结

超低排放:满足并优于全球最严格的环保法规要求。

资源循环:通过再生技术,实现固废资源化利用,符合可持续发展理念。

质量卓越:保留了强制间歇式设备配方精确、搅拌均匀的核心优势。

节能降耗:热回收和温拌技术有效降低了运营成本。

社会友好:极大改善了传统搅拌站“脏、乱、吵、冒黑烟”的负面形象,可以实现与城市社区更和谐地共存。

工作原理可以概括为:“按锅分批、精确称量、强制搅拌”。

“间歇式” = 按锅炒,保证每一锅的配方独立和精确。

“强制式” = 大力翻炒,保证混合的均匀性和高质量。

“环保型” = 全程戴口罩和油烟机,在整个生产过程中,对粉尘、烟气、噪音进行全面控制和净化。

这种工作方式使其成为目前生产高质量、环保达标沥青混合料的最主流和可靠的设备。

| 参数项 | JL-H1000 | JL-H1500 | JL-H2000 | JL-H2500 | JL-H3000 | JL-H4000 | JL-H5000 |

|---|---|---|---|---|---|---|---|

| 产量 (标准条件) | 80吨/时 | 120吨/时 | 160吨/时 | 200吨/时 | 240吨/时 | 320吨/时 | 400吨/时 |

| 搅拌机额定容量 | 1000千克/批 | 1500千克/批 | 2000千克/批 | 2500千克/批 | 3500千克/批 | 4500千克/批 | 5000千克/批 |

| 沥青冷骨料比例 | 3%-9% | ||||||

| 矿粉比例 | 4%-12% | ||||||

| 混合料温度(普通沥青混合料) | 130-160度 | ||||||

| 燃烧器(油耗量)(标准条件) | 6.5千克/吨 每吨成品料 | ||||||

| 总装机功率 | 263千瓦 | 393千瓦 | 458千瓦 | 584千瓦 | 626千瓦 | 813千瓦 | 936千瓦 |

技术说明:

1. 标准条件:环境温度20℃,大气压760mmHg,骨料含水率≤5%,骨料密度1650kg/m³

2. 燃烧器油耗量基于柴油热值≥10500Kcal/kg计算

3. 总装机功率包含所有电机功率,实际运行功率会根据负载情况调整

4. 表中参数为标定值,实际性能可能因工况、材料和操作条件略有差异