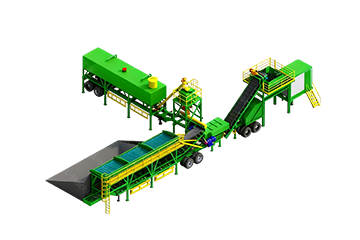

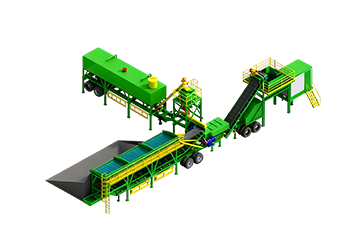

典型的移动式稳定土拌合站关键模块:

骨料配料系统:由多个骨料仓(通常2-4个)、调速皮带给料机或振动给料机组成,用于储存和连续计量砂、碎石等骨料。

粉料供给系统:包括粉料筒仓(用于水泥、石灰、粉煤灰)、螺旋输送机、计量斗和喂料螺旋。粉料计量通常采用高精度的失重秤或螺旋秤。

水供给系统:包括水箱、水泵、管路、流量计或水秤,精确控制添加水量。

搅拌主机:核心部件,多为双卧轴连续式搅拌机,搅拌强度高,可连续出料。

成品料输送与暂存系统:搅拌好的成品料通过斜皮带机输送至一个小型的成品料仓暂时储存,等待自卸车运走。成品料仓可减少车辆等待时间,提高效率。

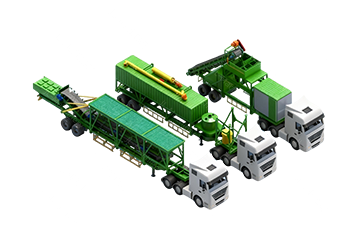

移动底盘与结构框架:整个设备的主框架安装在重型拖挂底盘上,配有支腿,方便运输和快速安装。

控制系统:集中电控室,采用PLC和工控机控制,实现配料精度控制、生产过程自动化及数据管理。

一、 核心战略优势:极致灵活性,契合线性工程

这是移动站存在的根本价值,所有其他优势均衍生于此。

快速转场,随工程推进:设备集成于拖挂单元上,可通过牵引车头在数小时内完成主要转场。特别适合公路、铁路、管道等线性工程,能跟随施工面推进而“搬家”,实现“路修到哪,站搬到哪”。

快速安装,即刻投产:到达新工地后,仅需简单调平、展开支腿、连接外部水电即可投入生产。通常可在 1-2天内 完成安装并出料,节省了大量的基础建设和安装时间(固定站通常需要1-2周甚至更长的基建期)。

二、 显著经济效益:全方位降低成本

大幅降低运输成本:通过就近设站,将混合料平均运距缩短至 3-5公里 甚至更短。相比从几十公里外的固定站运输,能节约20%-40% 的燃油和车辆费用,这是项目成本控制的重大环节。

减少材料离析,保证质量:短距离运输减少了混合料在车厢内的颠簸和沉降,有效防止了骨料离析和水分蒸发,确保了摊铺时材料的均匀性,从而提升路面基层质量。

节省基础建设投资:无需浇筑庞大的钢筋混凝土基础,只需简单平整硬化地面即可。节省了可观的基础工程费用和时间。

设备利用率高,投资回报快:一个项目结束后可迅速投入下一个项目,设备闲置期短,提高了资产周转率和使用价值。

三、 卓越的适应性与环保性

对场地要求极低:占地面积相对较小,且对场地条件(如地质承载力)要求远低于固定站。能在狭小、条件一般的临时用地快速部署。

模块化设计,配置灵活:核心模块(如配料、搅拌、控制)集成度高,维护方便。可根据项目需求(如是否需要更多骨料仓)在系列内选择不同型号。

绿色环保,影响小:由于无需大规模土建,对原地貌破坏小。生产结束后可迅速撤离并恢复场地,符合临时用地、绿色施工的要求。设备自身通常也配备除尘系统,控制生产粉尘。

四、 保障施工工期与组织便利性

分散施工风险:作为独立的生产单元,不依赖于某一中心拌合站。即使一个站点因故暂停,其他移动站点仍可继续供料,降低了系统性停工风险。

简化物流组织:原材料(骨料、水泥)可就近取材,成品料运输路径短且固定,极大地简化了复杂的物流调度管理。

助力抢工攻坚:在工期紧张的关键路段,可临时增设移动站,集中力量保障供应,成为加快进度的“利器”。

总结:与固定式设备的场景对比

为了更直观地理解其优势的适用场景,我们可以这样概括:

优势维度 | 移动式稳定土搅拌站 | 对应的固定式设备短板 |

核心战略 | 机动灵活,服务线性工程 | 位置固定,长距离运输导致成本高、质量风险大 |

经济性 | 节省运输费、基础建设费 | 运输成本占比高,初期基建投入大 |

时间效率 | 转场安装快(以天计) | 安装拆迁慢(以周/月计) |

场地适应 | 要求低,部署快 | 要求高,需要永久/半永久性场地 |

施工组织 | 物流简单,风险分散 | 物流复杂,中心站停产影响全局 |

结论:

选择移动式稳定土搅拌站,并非单纯选择一台设备,而是选择了一种 “贴近工作面、快速响应、经济高效”的先进施工组织模式。它完美解决了长距离运输成本与混合料质量衰减这一对传统矛盾,是进行高等级公路、铁路等线性工程基层施工的现代化、智能化解决方案。当您的项目符合 “线性分布、分段施工、工期敏感” 这些特征时,移动式的综合优势将极为突出。

简单来说,移动式稳定土搅拌设备的工作原理就是:在可移动的底盘上,实现“多仓精确配料 → 集总输送 → 强力连续搅拌 → 成品暂存”的全流程连续化生产。它把一座小型工厂的所有功能压缩并赋予了机动性,从而实现了“料随用随拌,站随工程走”的高效施工模式。

下表清晰地对比了三款移动式设备的核心技术指标:

| 参数项 | 型号:WBCY200 | 型号:WBCY300 | 型号:WBCY400 |

|---|---|---|---|

| 额定生产率 | 200 吨/小时 | 300 吨/小时 | 400 吨/小时 |

| 装机总功率 | 71 千瓦 | 88 千瓦 | 120 千瓦 |

| 骨料仓数量 | 3 个 | 3 个 | 4 个 |

| 最大骨料粒径 | ≤ 40 毫米 | ≤ 40 毫米 | ≤ 40 毫米 |

| 成品料仓容量 | 4 立方米 | 4 立方米 | 7 立方米 |

| 计量精度 | 骨料:±3% 水泥:±1.5% 水:±1.5% | 骨料:±3% 水泥:±1.5% 水:±1.5% | 骨料:±3% 水泥:±1.5% 水:±1.5% |

| 计量方式 | 骨料:电子皮带秤 水泥:电子螺旋秤 水:流量计 | 骨料:电子皮带秤 水泥:电子螺旋秤 水:流量计 | 骨料:电子皮带秤 水泥:电子螺旋秤 水:流量计 |

| 工作状态占地面积 | 约 35米 × 19米 | 约 35米 × 19米 | 约 46米 × 22米 |

核心选型依据。请根据项目日均摊铺量和运输距离计算小时需求量。建议选择比理论需求高20%左右的型号,以应对施工高峰和设备维护。

WBCY200:适用于县乡公路、市政道路等中小型线性工程。

WBCY300:是移动站的主流经济型选择,能满足大多数国省道升级改造项目的需求。

WBCY400:属于移动式中的高配型号,适用于工期紧、标准高的重点线性工程(如高速公路)分段施工。

仓数决定了可同时配比的骨料规格种类。

3仓:常见配置为"两种级配碎石 + 一种石屑(或砂)",可满足大多数常规水稳碎石(如水泥稳定级配碎石)的级配要求。

4仓:提供更高的配方灵活性,可同时使用更多种类的骨料(如三种碎石+一种砂),易于优化级配,尤其适合对级配有特殊要求的项目。

直接影响装车效率和运输车辆调度。容量越大,搅拌机可连续生产,减少因等车造成的停机。

7m³料仓(WBCY400)能更好地匹配其高产能,保证生产连续性,适合车辆密集运输的场景。

此为硬性限制条件。移动式设备均为此规格。选型前必须确认工程设计图纸中基层/底基层材料的最大粒径要求。若设计要求粒径超过35mm(例如某些底基层采用30-40mm粒径),则无法选用此移动式系列,需考虑固定式站。

表中数据为设备展开工作状态所需的大致场地尺寸。在规划施工现场时,需在此范围外预留骨料堆放区、车辆通道和回转空间。

其运输状态尺寸会大幅缩小,便于公路转场,这是移动式的核心优势。

| 您的项目特征 | 推荐型号 | 核心理由 |

|---|---|---|

| 工程量较小,工期宽松,如县道改造。 | WBCY200 | 性价比高,功耗和占地最小,满足基本生产需求。 |

| 大多数国省道、一级公路分段施工,标准工期。 | WBCY300 | 产能均衡,是移动站中应用最广泛的"经济实用型"。 |

| 高等级公路(高速、高铁)分段施工,工期紧张,或对混合料级配有更精细要求。 | WBCY400 | 高产高效,配料灵活性好(4仓),成品仓大,能支撑高强度、高质量的连续施工。 |

•

核对工程设计的骨料最大粒径(确保≤40mm)和级配要求(判断需要几个料仓)。

•

评估施工现场的可用场地面积和电力供应(是否能满足对应型号的装机功率)。

•

与设备供应商确认具体的运输尺寸、重量以及现场快速安装的流程。